Zawory rozdzielające w zależności od rodzaju aplikacji oraz zastosowanego układu sterowania mogą pełnić rozmaite funkcje, uzależnione przede wszystkim od liczby dróg (kanałów) przepływu powietrza, trybu pracy i sposobu aktywacji. Samo sterowanie może mieć charakter pneumatyczny, mechaniczny lub elektryczny. Dodatkowo w wielu modelach stosuje się wspomaganie pneumatyczne (tzw. pilot), które bywa zarówno wewnętrzne, jak i zewnętrzne, umożliwiając tym samym sprawniejsze i bardziej precyzyjne działanie zaworu.

Mechanizm wspomagania działa w ten sposób, że po aktywacji cewki elektromagnetycznej, ciśnienie kierowane jest na powierzchnię tłoczka, co prowadzi do jego przesunięcia i tym samym przesterowania całego zaworu. W przypadku pilota wewnętrznego, doprowadzenie ciśnienia następuje przez kanały wewnętrzne pochodzące bezpośrednio z głównego zasilania (ciśnienia roboczego). Natomiast przy pilocie zewnętrznym zawór wyposażony jest w dodatkowy gwintowany port, do którego doprowadza się zewnętrzne źródło ciśnienia, umożliwiające wydajniejszą pracę układu.

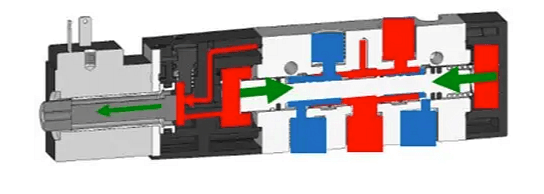

Ilustracja 1 obrazuje przepływ powietrza od portu zasilającego aż do portu procesowego, jak również sposób jego ukierunkowania na powierzchnię tłoczka.

Główną zaletą takiego wspomagania jest fakt, że nawet przy dużych przepływach powietrza możemy używać cewek o niższej mocy, co dodatkowo przyspiesza ruch tłoczka. Gdybyśmy chcieli uzyskać podobną efektywność zaworów bez wspomagania, należałoby zastosować cewki o wyższej mocy, a co za tym idzie – o większych gabarytach. Pewnym minusem pilotów używanych w zaworach jest jednak konieczność ich odpowietrzania, o czym szerzej wspomnimy w dalszej części artykułu.

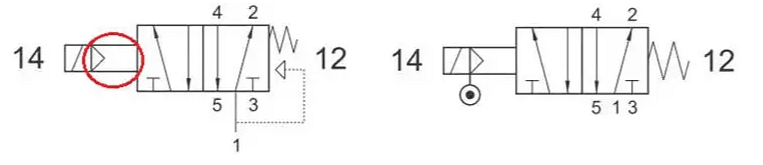

Ilustracja 2 pokazuje graficzne oznaczenia zaworów sterowanych za pomocą pilota wewnętrznego jak i pilota zewnętrznego.

W większości przypadków minimalne ciśnienie robocze w zaworach rozdzielających mieści się w zakresie 0–2,5 bar, co zależy od konstrukcji i specyfikacji producenta. Natomiast elektrozawory sterowane zewnętrznym pilotem potrafią pracować nawet przy ciśnieniu od -0,9 bar (np. w przypadku serii AZ, takich jak 522 ME AS). Dodatkowo w wielu elektrozaworach stosuje się mechaniczne sterowanie awaryjne (tzw. manual override), które umożliwia przesterowanie zaworu bez udziału cewki – przydaje się to zarówno w razie uszkodzenia cewki, jak i podczas prac konserwacyjnych. Sterowanie manualne może być realizowane ręcznie lub z użyciem śrubokręta.

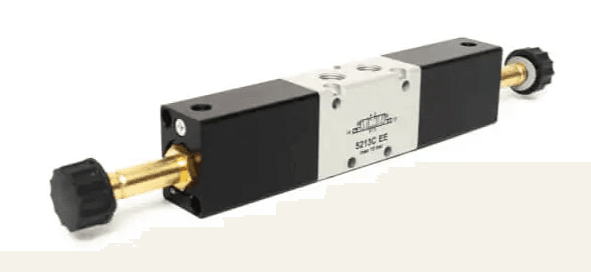

Ilustracja 3 to przykładowe zawory z mechanicznym (manualnym) przesterowaniem wraz z graficznym symbolem tego typu rozwiązania.

Rozwijając temat sposobów sterowania zaworów, poniżej prezentuję schemat elektrozaworu 5/2 w wersji bistabilnej, który dla ułatwienia został zastąpiony szczegółowym układem opartym na dwóch elektrozaworach 3/2 NC, pełniących rolę pilotów.

Ilustracja 4 to poglądowy i bardziej szczegółowy układ obrazujący zasadę działania bistabilnego zaworu 5/2.

Z załączonego schematu wynika, że po krótkotrwałym impulsie przesterowującym zawór konieczne jest odpowietrzenie pilota. Dla przykładu, jeśli aktywujemy cewkę jednego z elektrozaworów 3/2 NC, powodując tym samym wysunięcie tłoczyska przez siłownik pneumatyczny i utrzymując stale to napięcie, nie będziemy w stanie przełączyć zaworu 5/2 za pomocą drugiego elektrozaworu 3/2 NC w celu wsunięcia tłoczyska. Aby to było możliwe, należy najpierw odpowietrzyć pilota pierwszego zaworu, co umożliwi wysterowanie drugiego.

Powrót zaworów 3/2 NC do ich pierwotnego położenia, czyli odpowietrzenia pilotów, odbywa się zazwyczaj za sprawą wewnętrznej sprężyny mechanicznej. Warto jednak wspomnieć, że istnieje również inna grupa zaworów, w których tę funkcję realizuje tzw. sprężyna pneumatyczna — określana też mianem powrotu ciśnieniem własnym.

Ilustracja 5 to przedstawienie graficznych symboli zaworów wyposażonych w sprężynę mechaniczną oraz w sprężynę pneumatyczną.